Interview d’un expert :

Matthieu Villebrun chez Fluke

La caméra thermique est devenue non seulement un outil indispensable pour l’inspection des panneaux électriques dans les programmes de maintenance, mais son champ d’application tend même à s’élargir. Avec Matthieu Villebrun, en poste chez Fluke depuis 2008, spécialiste en thermographie et en charge des formations techniques, prenons la température de cet instrument.

Quelles sont les opérations courantes d’inspection des panneaux électriques ?

Avec la caméra thermique qui capte, par imagerie infrarouge, le rayonnement thermique, et donc la température des zones à inspecter, l’électricien peut identifier les échauffements à risque, notamment sur les sites industriels où la moindre panne peut rapidement être très coûteuse (arrêt de la chaîne de production), et où le risque humain est amplifié.

L’électricien s’attachera à contrôler les sectionneurs par exemple, ou les jeux de barre. Les sectionneurs peuvent devenir avec le temps, fortement résistants, avec une montée en température au passage du courant, et provoquer des défaillances. Les mécanismes perdent alors en souplesse, risquent de nuire au bon fonctionnement d’une station et d’affecter la sécurité du personnel.

Les autres contrôles du panneau peuvent porter sur les défauts de connexion ou les points de serrage.

L’image infrarouge captée par la caméra permet alors d’inscrire une signature thermique du panneau ou de l’une de ses zones. Elle met en évidence les points de chaleur les plus élevés et permet de définir des seuils critiques qui peuvent être par exemple de 70°C pour un isolant de câble. Ces seuils font alors l’objet d’une alarme.

Une fois l’image captée, il est important de savoir l’interpréter pour analyser les défaillances du panneau électrique, anticiper les risques ou déterminer les causes d’un accident. La précision de l’image est fondamentale : sur une image mal définie, les données peuvent être faussées et le diagnostic erroné. Il est donc aussi important d’être formé à la thermographie infrarouge pour optimiser au maximum l’utilisation de sa caméra thermique, ne serait-ce que par une initiation.

Quelles sont les fonctions les plus performantes et les critères qui président au choix de la caméra thermique ?

En premier lieu et comme déjà évoqué, la précision de l’image. Comme pour un appareil photo, la définition de l’image est clée. La définition influe sur l’interprétation des données et la justesse du diagnostic. Et son corollaire, la qualité de l’optique : une mauvaise mise au point donne une image floue où les points (ou pixels) se chevauchent, ce qui conduit à des indications de température erronées.

La seconde fonction – et c’est un réel atout sur la gamme – est l’IR-Fusion©. Aux débuts de la caméra thermique, l’électricien se munissait et d’un appareil photo et de sa caméra thermique. Il devait ensuite charger sur son ordinateur la photo du panneau prise par l’appareil photo simple (image visible) et l’image thermique prise par la caméra thermique, pour les superposer le plus exactement possible afin d’identifier les pièces ou zones d’échauffement. La technologie IR-Fusion© dispose de deux capteurs pour prendre ces deux images en une fois, les aligne l’une sur l’autre et, sur son logiciel, l’utilisateur peut basculer de l’une à l’autre. Un réel gain, en terme de temps au moment de l’inspection du panneau, et en précision au moment de l’interprétation des résultats.

Les autres caractéristiques qui font gagner du temps sont aussi des critères importants, comme les dimensions de l’écran (lecture plus confortable de l’image) ou encore l’ergonomie de la navigation. Dans nos gammes, nous proposons aussi un enregistreur vocal pour commenter en direct et enregistrer ses observations.

Observez-vous une évolution dans l’utilisation de la caméra thermique ?

Il est certain que l’analyse thermographique est devenue incontournable. Les assurances ont rendu obligatoires le contrôle thermographique annuel dans leurs contrats. Mais ce contrôle annuel et unique reste souvent insuffisant pour couvrir tous les systèmes qui ne fonctionnent pas toujours simultanément. Les sites de production industrielle sont donc équipés en interne de caméras thermiques pour effectuer d’autres contrôles.

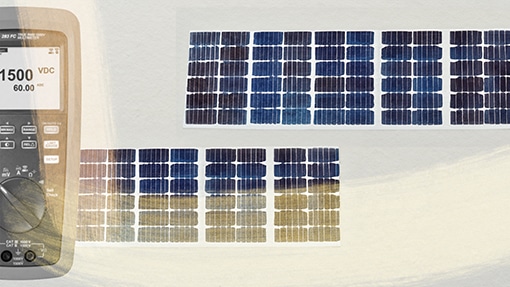

Par ailleurs, la caméra permet un contrôle sans contact, diminuant ainsi les risques pour le technicien, qui peut alors dans certains cas se passer d’une demande d’autorisation préalable d’intervention. Le contrôle thermique s’élargit aussi à d’autres applications, comme le contrôle de la ventilation des moteurs, celui des purgeurs de vapeur dont l’homogénéité de température à la surface est signe de problème. La caméra thermique est aussi utilisée pour le contrôle des panneaux photovoltaïques.

On observe par ailleurs un recours croissant à l’analyse thermographique dans le secteur du bâtiment dont les nouvelles normes de basse consommation font la chasse aux déperdition de chaleur. Dans ce cas, c’est aussi un moyen de montrer le gain énergétique sur le bâtiment avant et après sa rénovation.